U Japanu, u odeljenju za istraživanje i razvoj kompanije Honda radi se na efikasnijoj automobilskoj budućnosti sa lakšom radilicom (kolenastim vratilom).

- Radilica je sastavni deo za rad motora sa unutrašnjim sagorevanjem koji se koriste u drumskim vozilima.

- Transport je zaslužan za 24% globalne emisije ugljen–dioksida.

- Smanjenjem težine radilice Honda ima za cilj da poveća efikasnost goriva i smanji emisiju ugljenika.

U zajedničkoj borbi da se smanje emisije koje utiču na efekat staklene bašte, dizajn igra ključnu ulogu u efikasnosti potrošnje goriva vozila. Međunarodna agencija za energetiku kaže da oko 24% globalne emisije CO2 potiče od saobraćaja – uključujući puteve, železnicu, vazduh i more. Drumska vozila su najveći krivac.

Evropska unija izveštava da 30% emisije CO2 dolazi od saobraćaja, od čega 72% dolazi od drumskog saobraćaja. Kako bi se povećala efikasnost goriva i smanjila emisija ugljenika iz vozila, smanjenje težina delova automobilskih komponenti se pokazalo kao veoma efikasno.

U Japanu je u toku nekoliko projekata kompanije Honda čiji je cilj olakšanje komponenti, od okvira karoserije i motora do vijaka. Da bi se postigao olakšani dizajn, konstrucija i materijali korišćeni u svakom delu moraju se pažljivo ispitati. Najnovija meta istraživanja odeljenja za istraživanje i razvoj kompanije Honda – je radilica motora.

Koji je zadatak radilice?

Radilica je jedan od najvažnijih funkcionalnih delova motora. Pretvara oscilacije klipova u rotacionu silu. Ovo kružno kretanje pokreće motore sa unutrašnjim sagovrevanjem potrebne za saobraćaj. Da bi uradila, mora biti izuzetno jaka i izdržljiva.

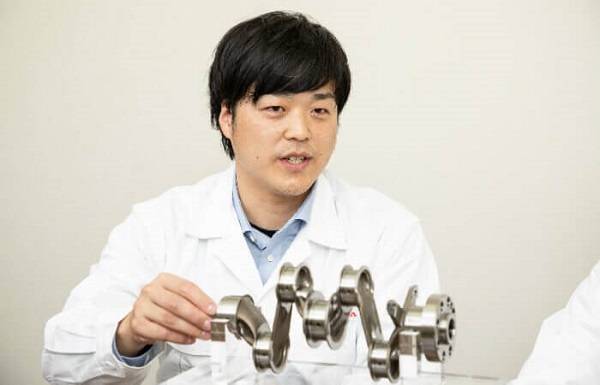

„Radilice moraju da zadovolje višestruke funkcionalne kriterijume“, kaže Hirosumi Todaka, dizajner mehaničke i fluidne mašinerije u naprednoj tehnološkoj laboratoriji odeljenja za istraživanje i dizajn kompanije Honda. „Na primer, njen oblik mora da bude u stanju da podnese pritisak sagorevanja, a rotacioni balans mora da se održi. Ovi faktori su do danas određivali oblik radilice. Tokom duge istorije razvoja motora, dizajn radilice je bio unapred odlučen. Uprkos tome, postavili smo izazovan cilj da dizajniramo radilicu koja će biti za 30% lakša nego trenutni modeli.“

Korišćenje generativnog dizajna za menjanje normi dizajna

Odeljenje za istraživanje i dizajn kompanije Honda je proučavalo aditivnu proizvodnju od njenog nastanka. Dok je tražio tehnologiju dizajniranja kao što je topološka optimizacija, pronašao je generativni dizajn (gde se generiše i isprobava više razvličitih dizajnerskih rešenja) i shvatio da može da u velikoj meri promeni konvencijalne norme dizajna.

Generativni dizaj je već pomogao industriji da redizajnira komponente kao što su nosači sigurnosnih pojaseva, jedinice za upravljanje motorom i ramovi motora; što je u svakom slučaju rezultiralo smanjenjem težine. „Potreban je novi pristup koji koristi metode kao što su generativni dizaj i aditivna proizvodnja“, kaže Todaka.“ „Morali smo odbacimo unapred stvorene ideje i sagledamo stvari u novom svetlu.“

Odeljenje za istraživanje i dizajn kompanije Honda započelo je svoj projekat – prvi te vrste, u saradnji sa kompanijom Autodesk – sa pažnjom usmerenom na negovanje fleksibilnog pristupa.

„Za naš dizajn je ključno da odbacimo predrasude, da razmišljamo samo o čisto suštinskim funkcijama dela“, kaže Hisao Uozumi, koji istražuje procese proizvodnje i nove materijale u odeljenju za istraživanje i dizajn kompanije Honda. „Kako bismo utvrdili osnove ovog pristupa, zajedno smo se održali radionicu kritičkog mišljenja.“

Pravljenje bolje radilice

Autodesk je pripremio model za prvu seriju koja je ispunila Hondine zahteve za deo korišćenjem Netfabb i Fusion 360. „Podelili smo ekspertizu kompanije Honda kako bismo pružili podatke o težini i različitim radnim ograničenjima, a zatim svo prešli svaku stavku sa timom kompanije Autodesk dok je model dobijao oblik“, kaže Todaka.

Tokom svog rada na delovima motora za vozila na dva i četiri točka, Todaka se oslanjao na svoje prethodno iskustvo kako bi osmislio dizajn koji bi zatim analizirao i precizirao. Kada je prvi put video rezultat, bio je očaran. „Deo je imao organiski oblik, kao ljudska kost“, on kaže.“ „Bio je nešto što prevazilazi moju najluđu maštu.“

Članovi tima odeljenja za istraživanje i dizajn kompanije Honda su putovali u London, gde su prošli obuku iz generativnog dizajna, obišli Tehnološki centar Autodesk u Birminghemu, u Engleskoj i razgovarali o temama izvan dizajna, kao što je aditivna proizvodnja. U objektu, Todaka kaže: „Prototipovi mogu brzo da se naprave od dizajna. Osetio sam da je to idealno okruženje gde se povratne informacije mogu brzo primeniti na vaš rad.“

Podaci od prototipova naterali su kompaniju Honda da preispita svoj plan i kriterijume snage, što je rezultiralno novim skupom graničnih vrednosti za delove. Tim je nastavio svoj rad i dizajnirao drugu seriju modela. „Tim kompanije imao je dosta članova sa različitim iskustvom, uključujući i vazduhoplovno inženjerstvo“, kaže Uozumi. „Videli su u kom pravcu idemo sa našim dizajnom, a mi samo uobličili naše ideje za relativno kratko vreme.“

Konvencijalna topološka optimizacija pruža samo jedno rešenje i zahteva ručne ispravke koje oduzimaju dosta vremena. Generativni dizajn softvera Fusion 360 nudi, kako Tonka kaže „konfiguraciju koju nisam ni razmatrao kao dizajner“. Novi dizajn radilice premašio je ciljeve sa iznenađujućih 50% smanjenja težine, ali se i dalje sumnjalo da li će krutost i snaga delova izdržati u odnosu na standardne radilice.

Članovi tima su montirali prototip na motor radi testiranja performansi i dobili dosta podataka. Podelili su rezultate sa timom kompanije Autodesk koji je koristio te podatke da poboljša procese njihovog generativnog dizajna. „Primena generativnog dizajna na rotacioni deo kao što je radilica, bila je veoma dragoceno iskustvo za kompanije Honda i Autodesk“, kaže Todaka.

Doktor Hisao Uozumi, pomoćnik glavnog inženjera u odeljenju za tehnologiju proizvodnje i menadžment, administratino odeljenje Wako kompanije Honda.

Integrisanje proizvodnje u proces dizajniranje je neprocenjivo. „Pruža nam modele koji se mogu uzeti u obzir za ograničenje dizajna, kao što su oni koji što su predstavljeni korišćenjem aditivne proizvodnje, proizvodnje zasnovane na kalupima ili mašinskom obradom sa 5 osa“, kaže Todaka.

Ovaj projetat je kompaniji Honda otkrio mogućnosti aditivne proizvodnje. „Dok su neki i dalje skeptični prema ovom novom obliku, pažnja koju je privukao na ovu tehnologiju je bila vredna truda“, kaže Tanaka. „Iako i dalje može dosta toga da se uradi da bi se delovi olakšali, sada vidimo put kojim ćemo dostići svoje ciljeve. Očekujem da će u budućnosti inovatini proizvodi napravljeni pomoću generativnog dizajna biti norma. Mislim da je na nama, kao deo našeg posla, da istražimo buduću primenu ove tehnologije.“

Izvor: teamCAD